Stock Code: 831045

Industrial Automation & Intelligence Solutions

SUMMERY: Un fabricante alemán líder de excavadoras se ha enfrentado durante mucho tiempo a problemas como la baja eficiencia de soldadura y la calidad inestable de sus cucharones. Los métodos tradicionales de soldadura manual conllevan: La solda...

Un fabricante alemán líder de excavadoras se ha enfrentado durante mucho tiempo a problemas como la baja eficiencia de soldadura y la calidad inestable de sus cucharones. Los métodos tradicionales de soldadura manual conllevan:

La soldadura de una sola pieza tarda hasta 4 horas

La tasa de calificación de soldadura es de tan solo el 85 %

Dificultad para contratar soldadores cualificados

Altos costes de producción

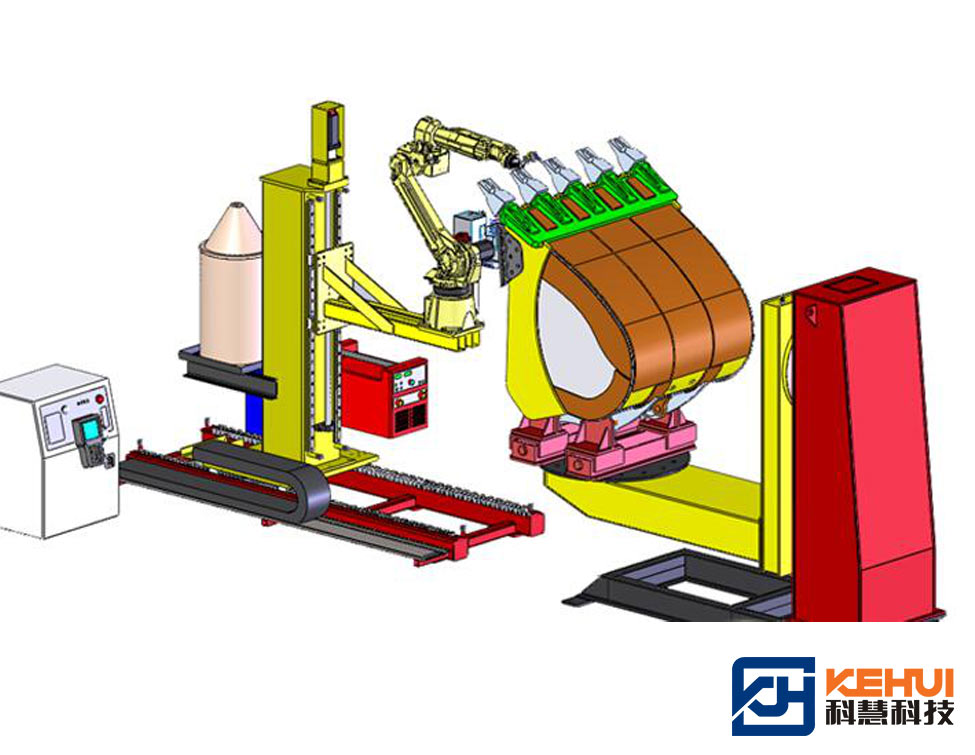

En respuesta a las necesidades de nuestros clientes, diseñamos soluciones de soldadura industrial robóticas para la automatización de cucharones de excavadoras. La configuración básica incluye:

1. Estación de trabajo colaborativa con dos robots

Equipada con dos robots de soldadura de alta carga de 6 ejes

Radio máximo de extensión: 2100 mm

Precisión de posicionamiento repetitivo: ±0,08 mm

2. Sistema de posicionamiento inteligente

Servoposicionador de dos ejes

Capacidad de carga: 2,5 toneladas

Soldadura de 360° sin ángulo muerto

3. Sistema de guía visual

Posicionamiento por escaneo láser 3D

Seguimiento automático de la soldadura

Supervisión de la calidad en tiempo real

4. Base de datos de procesos dedicada

Almacenamiento de más de 20 procesos de soldadura de cucharones

Soporte de llamadas con un solo clic

Ajuste adaptativo de parámetros

Tres meses después de la puesta en marcha del sistema robótico de soldadura de cucharones para excavadoras, los indicadores de producción del cliente mejoraron significativamente: el tiempo de soldadura de una sola pieza aumentó un 70%; la tasa de soldaduras a la primera aumentó un 13,5%; los costos de mano de obra se ahorraron un 60%; y la producción diaria promedio aumentó un 175%. Evaluación del cliente

«Este sistema robótico automatizado para soldadura de cangilones de excavadora superó por completo nuestras expectativas. No solo resolvió los problemas de calidad de soldadura que nos habían afectado durante mucho tiempo, sino que la mejora en la eficiencia de producción también nos ayudó directamente a conseguir varios pedidos importantes. El sistema es fácil de usar y los nuevos empleados pueden incorporarse al trabajo tras 3 días de formación, lo que permite una producción verdaderamente inteligente.»

1. Producción flexible: Cambio rápido entre diferentes tipos de soldadura de cangilones, con un tiempo de cambio de <15 minutos.

2. Control inteligente de procesos: Ajuste automático de los parámetros de soldadura óptimos para garantizar la consistencia de la calidad.

3. Soporte remoto para operación y mantenimiento: Monitoreo de equipos en tiempo real y servicios de alerta de fallos.

4. Ahorro de energía y protección del medio ambiente: 30% de ahorro de energía en comparación con la soldadura tradicional y una eficiencia de captación de humo del 95%.

Este caso demuestra plenamente el valor excepcional de las soluciones de soldadura industrial automatizadas para cangilones en el campo de la fabricación de maquinaria de ingeniería. Esperamos ofrecer a más clientes soluciones profesionales de automatización de soldadura para ayudar a las empresas a lograr la transformación de la fabricación inteligente.